ସାମ୍ପ୍ରତିକ ବର୍ଷଗୁଡ଼ିକରେ, ଅଧିକରୁ ଅଧିକ ଲଣ୍ଡ୍ରି ପ୍ଲାଣ୍ଟମାନେ ଟନେଲ୍ ୱାଶର୍ ସିଷ୍ଟମ୍ ବାଛିଥିବାରୁ, ଲଣ୍ଡ୍ରି ପ୍ଲାଣ୍ଟଗୁଡ଼ିକ ମଧ୍ୟ ଟନେଲ୍ ୱାଶର୍ ବିଷୟରେ ଗଭୀର ବୁଝାମଣା ପାଇଛନ୍ତି ଏବଂ ଅଧିକ ବୃତ୍ତିଗତ ଜ୍ଞାନ ହାସଲ କରିଛନ୍ତି, ଆଉ ଅନ୍ଧ ଭାବରେ କିଣିବା ଧାରା ଅନୁସରଣ କରୁନାହାଁନ୍ତି। ଅଧିକରୁ ଅଧିକ ଲଣ୍ଡ୍ରି ପ୍ଲାଣ୍ଟ ସଫା କରିବାର ଡିଗ୍ରୀ, ଉଚ୍ଚ ଦକ୍ଷତା, କମ୍ କ୍ଷତି ହାର, କମ୍ ଜଳ ଏବଂ ବାଷ୍ପ ଶକ୍ତି ବ୍ୟବହାର, ଇତ୍ୟାଦି ସ୍ଥିର କରନ୍ତି। ଏକ କ୍ରୟ ପାଇଁ ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ ପାରାମିଟର ଏବଂ ମାନଦଣ୍ଡ ଭାବରେଟନେଲ୍ ୱାଶର୍ ସିଷ୍ଟମ୍, ଟନେଲ୍ ୱାଶର୍ କିଣିବା ସମୟରେ ଉପକରଣର ସ୍ଥିର କାର୍ଯ୍ୟକ୍ଷମତା ପ୍ରତି ଧ୍ୟାନ ଦେବା ସହିତ।

କେତେକ ବ୍ରାଣ୍ଡରୁ ପୂର୍ବରୁ ଟନେଲ୍ ୱାଶର୍ ସିଷ୍ଟମ୍ କିଣିଥିବା ବହୁ ସଂଖ୍ୟକ ଗ୍ରାହକ କହିଛନ୍ତି ଯେ, ଶ୍ରମ ସଞ୍ଚୟ ସହିତ, ଟନେଲ୍ ୱାଶର୍ ସିଷ୍ଟମର ପ୍ରକୃତ ବ୍ୟବହାରର ଦକ୍ଷତାରେ ଉନ୍ନତି ହୋଇନାହିଁ, ଏବଂ ପାଣି, ବିଦ୍ୟୁତ୍ ଏବଂ ବାଷ୍ପର ବ୍ୟବହାର ହ୍ରାସ ପାଇନାହିଁ। ଏପରିକି କ୍ଷତି ହାର ମଧ୍ୟ ବହୁ ପରିମାଣରେ ବୃଦ୍ଧି ପାଇଛି। କାରଣ ପ୍ରାରମ୍ଭିକ ପର୍ଯ୍ୟାୟରେ କିଛି ଉପକରଣ ନିର୍ମାତାଙ୍କ ଦ୍ୱାରା ଟନେଲ୍ ୱାଶର୍ କେବଳ ଅନ୍ଧ ଅନୁକରଣ। ଏହି ଉପକରଣ ନିର୍ମାତାମାନେ ଉପକରଣର ଗଠନମୂଳକ ନୀତିକୁ ବୁଝି ନାହାଁନ୍ତି, ଯାହା ଫଳରେ ଟନେଲ୍ ୱାଶର୍ ଉତ୍ପାଦନ ବହୁ ସଂଖ୍ୟକ ଲିନେନ୍ କ୍ଷତିର କାରଣ ହୁଏ, ଏବଂ ଏକ ଭଲ ସମାଧାନ ପାଇ ପାରନ୍ତି ନାହିଁ, ଏବଂ ଗ୍ରାହକଙ୍କ ଲିନେନ୍ କ୍ଷତି ଘଟଣାକୁ କମ କରିବା ପାଇଁ କେବଳ ଅନ୍ଧ ଭାବରେ ପ୍ରେସର ଚାପକୁ ହ୍ରାସ କରିପାରିବେ। ଫଳସ୍ୱରୂପ, ଲିନେନ୍ ର ଆର୍ଦ୍ରତା ନିରନ୍ତର ବୃଦ୍ଧି ପାଉଛି, ଗ୍ରାହକଙ୍କ ଷ୍ଟିମ୍ ଶକ୍ତି ବ୍ୟବହାର ନିରନ୍ତର ବୃଦ୍ଧି ପାଉଛି, ଏବଂ ଉପକରଣର ଦକ୍ଷତା ମଧ୍ୟ ନିରନ୍ତର ହ୍ରାସ ପାଉଛି।

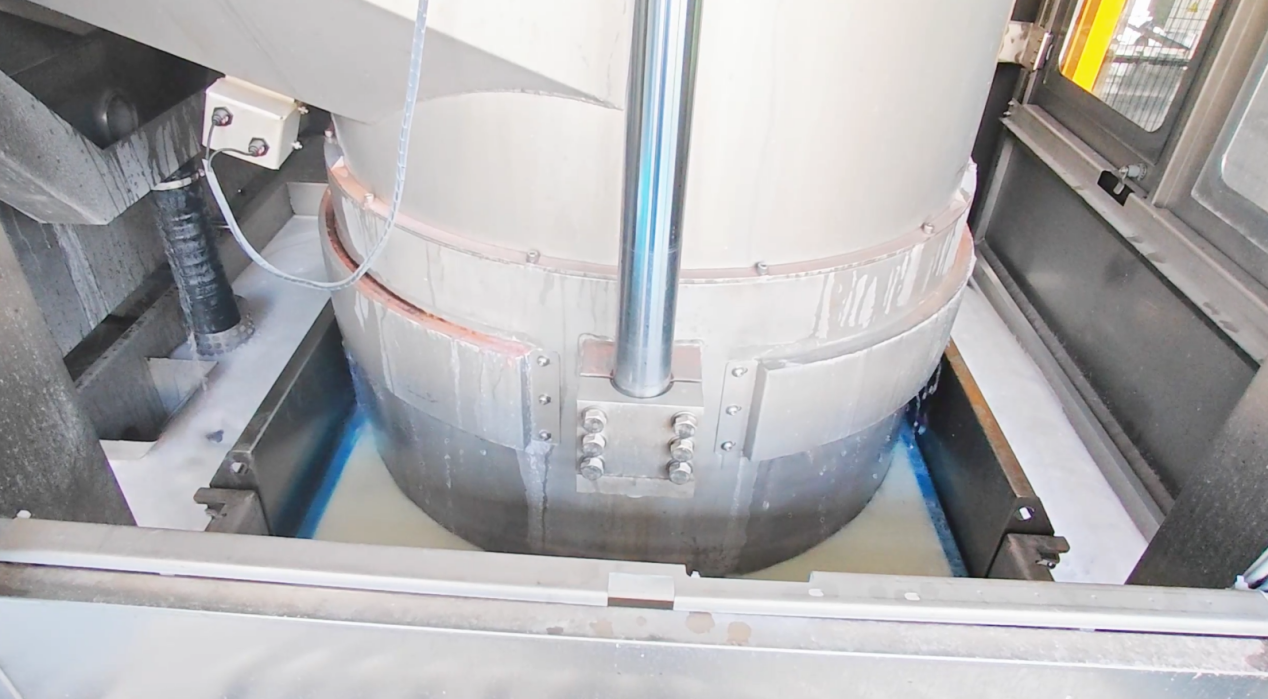

ଏହାର ଦକ୍ଷତାସୁଡ଼ଙ୍ଗ ଧୋଇବା ଯନ୍ତ୍ରଏବଂ ଲିନେନର କ୍ଷତି ଜଳ ନିଷ୍କାସନ ପ୍ରେସ ସହିତ ଘନିଷ୍ଠ ଭାବରେ ଜଡିତ। ଯଦି ସମ୍ପୂର୍ଣ୍ଣ ଟନେଲ୍ ୱାଶର୍ ସିଷ୍ଟମର ପ୍ରେସ୍ ବଳ ଦିଏ ନାହିଁ, ତେବେ ସମଗ୍ର ଟନେଲ୍ ୱାଶର୍ ବଳ ଦିଏ ନାହିଁ। ତେଣୁ, ପ୍ରେସ୍ ହେଉଛି ସମଗ୍ର ସିଷ୍ଟମର ମୂଳ। ଆପଣଙ୍କ ପାଇଁ ଡିଜାଇନ୍, ଗଠନ ଏବଂ ନୀତିଗୁଡ଼ିକରୁ ପ୍ରେସ୍ କାହିଁକି ଲିନେନର କ୍ଷତି କରିବ ତାହା ଆମେ ଗଭୀର ଭାବରେ ବିଶ୍ଳେଷଣ କରିବୁ।

ଏକ ଭଲ ଜଳ ନିଷ୍କାସନ ପ୍ରେସର ବୈଶିଷ୍ଟ୍ୟ

● ଗଠନ ସ୍ଥିରତା

ପ୍ରେସର ଗଠନ ଏବଂ ସ୍ଥିରତା: ମେସିନର ଗଠନ, ବିନ୍ୟାସ ଏବଂ ହାଇଡ୍ରୋଲିକ୍ ସିଷ୍ଟମ ଉପରେ ନିର୍ଭର କରନ୍ତୁ

● ସଙ୍କୁଚିତ ସମୟ

ଲିନେନ୍ କେକ୍ ଚାପିବାର ସମୟ: ସମଗ୍ର ଟନେଲ୍ ୱାଶର୍ ସିଷ୍ଟମର ଉତ୍ପାଦନ ଦକ୍ଷତା ନିର୍ଣ୍ଣୟ କରନ୍ତୁ

● ଆର୍ଦ୍ରତା ପରିମାଣ

ଚାପିବା ପରେ ଲିନେନର ଆର୍ଦ୍ରତା: ଲଣ୍ଡ୍ରି କାରଖାନା ଶକ୍ତି-ସଞ୍ଚୟକାରୀ କି ନାହିଁ ତାହା ନିର୍ଣ୍ଣୟ କରନ୍ତୁ

● କ୍ଷତି ହାର

ଲିନେନ୍ ଭଙ୍ଗା ହାରର ଭଙ୍ଗାକୁ ସଙ୍କୁଚିତ କରିବା: ଲଣ୍ଡ୍ରି ପ୍ଲାଣ୍ଟର ଖର୍ଚ୍ଚ ନିୟନ୍ତ୍ରଣ ଏବଂ ପ୍ରତିଷ୍ଠା।

ଆମେ ଚତୁର୍ଥ ବୈଶିଷ୍ଟ୍ୟର ଏକ ବିସ୍ତୃତ ବିଶ୍ଳେଷଣ ଦେବୁ। ସମଗ୍ର ଲଣ୍ଡ୍ରି ପ୍ଲାଣ୍ଟର କ୍ଷତି ହାର ଦୃଷ୍ଟିରୁ, ଟନେଲ୍ ୱାଶରର ଭିତର ଡ୍ରମର ଗଦା ଏବଂ ଲିନେନର ପୁରୁଣା ହେବା ଦ୍ୱାରା ହୋଇଥିବା କ୍ଷତି ବ୍ୟତୀତ, ବାକି ମୁଖ୍ୟତଃ କ୍ଷତିରୁ ଆସିବା ଉଚିତ।ଜଳ ନିଷ୍କାସନ ପ୍ରେସ୍. ଯେତେବେଳେ ପ୍ରେସର କ୍ଷତି କଥା ଆସେ, ଆମକୁ ପ୍ରେସର କାର୍ଯ୍ୟ ନୀତି ଏବଂ ପ୍ରେସର ଗଠନକୁ ବୁଝିବାକୁ ପଡିବ।

ପ୍ରେସିଂ ପ୍ରୋଗ୍ରାମଗୁଡ଼ିକର ଅନୁପଯୁକ୍ତ ସେଟିଂସ୍

ପ୍ରେସ୍ ଦ୍ୱାରା ଲିନେନ୍ କ୍ଷତି ହେବାର ଅନେକ କାରଣ ଅଛି, ଏବଂ ଏହି ଲେଖାଟି ଅନୁପଯୁକ୍ତ ପ୍ରେସ୍ ପ୍ରୋଗ୍ରାମ୍ ସେଟିଂ ଉପରେ ଧ୍ୟାନ ଦିଏ।

ବର୍ତ୍ତମାନ, ଲଣ୍ଡ୍ରି ପ୍ଲାଣ୍ଟ ଦ୍ୱାରା ଧୋଇ ହେଉଥିବା ଅଧିକାଂଶ ଲିନେନ୍ ହୋଟେଲ ଦ୍ୱାରା ଯୋଗାଇ ଦିଆଯାଏ, ଏବଂ ଲିନେନ୍ ପ୍ରକାରଗୁଡ଼ିକ ବହୁତ ଜଟିଳ। ହୋଟେଲଗୁଡ଼ିକୁ ସେବା ପ୍ରଦାନ କରୁଥିବା ଲଣ୍ଡ୍ରିରେ 40-50 ହୋଟେଲ ଗ୍ରାହକ ଥାଇପାରନ୍ତି, ଯେତେବେଳେ କିଛି ବଡ଼ ଲିନେନ୍ ଶହେରୁ ଅଧିକ ଗ୍ରାହକଙ୍କୁ ସେବା ଯୋଗାଇ ପାରିବେ। ପ୍ରତ୍ୟେକ ଲିନେନ୍ର ନିର୍ଦ୍ଦିଷ୍ଟକରଣ, କପଡ଼ାର ଘନତ୍ୱ ଏବଂ ସାମଗ୍ରୀ ସମାନ ନୁହେଁ। ଏହା ସହିତ, ସମୟର ବ୍ୟବହାର ଏବଂ ପୁରୁଣା ଏବଂ ନୂତନ ପରିମାଣ ପରି କାରଣଗୁଡ଼ିକ ବହୁତ ଭିନ୍ନ। ଫଳସ୍ୱରୂପ, ପ୍ରେସିଂ ପ୍ରକ୍ରିୟା ଆବଶ୍ୟକତା ବହୁତ ଅଧିକ।

ଯଦି ପ୍ରେସର ଦକ୍ଷତା ଅଧିକ ଥାଏ, ତେବେ ଚାପି ହୋଇଥିବା ଲିନେନ୍ ପ୍ରେସର ଜଳ ପରିମାଣ କମ୍ ହେବ। ଏହା ମୁଖ୍ୟତଃ ଲିନେନ୍ ପୃଷ୍ଠକୁ ବାହାର କରିବା ପାଇଁ ଚାପିବା ପାଇଁ ପାଣି ଥଳି ବ୍ୟବହାର କରେ, ଏବଂ ଡିହାଇଡ୍ରେସନ୍ ଉଦ୍ଦେଶ୍ୟ ହାସଲ କରିବା ପାଇଁ ଲିନେନ୍ ଭିତରେ ଥିବା ପାଣିକୁ ଶୀଘ୍ର ଚିପି ବାହାର କରାଯାଏ। ଲିନେନ୍ ଭିତରରୁ ପାଣିର ଦ୍ରୁତ ନିର୍ଗମନ ଲିନେନ୍ ଉପରେ ଅଧିକ ଚାପ ସୃଷ୍ଟି କରିବ। ଯଦି ସମସ୍ତ ଲିନେନ୍ର ଗୁଣବତ୍ତା ସମାନ ଥାଏ, ତେବେ ଆମେ ପରୀକ୍ଷାରୁ ଜାଣିଛୁ ଯେ ଲିନେନ୍ର କ୍ଷତି ନିୟନ୍ତ୍ରଣରେ ଅଛି ତାହା ନିଶ୍ଚିତ କରିବା ପାଇଁ ଏକ ସ୍ଥିର ପ୍ରେସ୍ ସମୟ ଏବଂ ଚାପ ମୂଲ୍ୟ ସ୍ଥିର କରିବା କୌଣସି ଅସୁବିଧା ନାହିଁ।

ପ୍ରକୃତରେ, ଲିନେନର ନିର୍ଦ୍ଦିଷ୍ଟକରଣ, କପଡ଼ାର ଘନତା, ସାମଗ୍ରୀ, ବ୍ୟବହାର ସମୟ ଏବଂ ପୁରୁଣା ଏବଂ ନୂତନ ପୁରୁଣା ହେବାର ପରିମାଣ ସମାନ ନୁହେଁ। ଏହି ସମୟରେ, ସମାନ ସମୟ ଏବଂ ଚାପ ସହିତ, ଚାପି ହୋଇଥିବା ଲିନେନ କ୍ଷତିଗ୍ରସ୍ତ ନ ହୁଏ ତାହା ନିଶ୍ଚିତ କରିବାର କୌଣସି ଉପାୟ ନାହିଁ। ଅନେକଲଣ୍ଡ୍ରି ପ୍ଲାଣ୍ଟମାଲିକମାନେ କୁହନ୍ତି, ମୋର ନୂତନ ଲିନେନ୍କୁ କ’ଣ ପାଇଁ ଚୂର୍ଣ୍ଣ କରାଯାଇଛି? ନୂତନ ଭାବରେ କ୍ରୟ କରାଯାଇଥିବା ଲିନେନ୍ର ଘନତା ଅପେକ୍ଷାକୃତ ଭାବରେ ଅଧିକ, ଏବଂ ଲିନେନ୍ ନିର୍ମାତା ନୂତନ ଲିନେନ୍କୁ ତୁଳନାତ୍ମକ ଭାବରେ ସମତଳ ଦେଖାଇବା ପାଇଁ ଏକ ସାଇଜିଂ ଟ୍ରିଟ୍ମେଣ୍ଟ କରିଛନ୍ତି। ଏହି ସମୟରେ, ନୂତନ ଲିନେନ୍ଟି ଭେଦ୍ୟ ଏବଂ ଭେଦ୍ୟତା ଭଲ ନୁହେଁ। ଯଦି ପ୍ରେସ୍ ବହୁତ କମ୍ ସମୟ ମଧ୍ୟରେ ଲିନେନ୍କୁ ଚାପ ଦିଏ, ତେବେ କପଡ଼ା ଭିତରେ ଥିବା ପବନ ଏବଂ ପାଣି ସମୟ ମଧ୍ୟରେ ନିର୍ଗତ ହୋଇପାରିବ ନାହିଁ। ଚାପ ମଧ୍ୟରେ ସମ୍ପର୍କ ଯୋଗୁଁ, ଏହା ଲିନେନ୍କୁ କ୍ଷତି ପହଞ୍ଚାଇବ।

ଯଦିଓ ତୁରନ୍ତ କୌଣସି କ୍ଷତି ହୋଇନଥିଲା, ତନ୍ତୁଗୁଡ଼ିକ ପୂର୍ବରୁ କ୍ଷତିଗ୍ରସ୍ତ ହୋଇସାରିଥିଲା। କିଛି ସମୟ ଧରି ଧୋଇବା ପରେ ଜଳ ପାରଗମ୍ୟତା ଏବଂ ବାୟୁ ପାରଗମ୍ୟତା ଭଲ ଥିଲେ ମଧ୍ୟ, ପ୍ରାରମ୍ଭିକ ପର୍ଯ୍ୟାୟରେ ତନ୍ତୁଗୁଡ଼ିକ କ୍ଷତିଗ୍ରସ୍ତ ହୋଇଥିବାରୁ ଲିନେନର ଜୀବନ ହ୍ରାସ ପାଇବ।

CLM ସମାଧାନ

ଦ୍ୱାରା ଚୟନ କରାଯାଇଥିବା ପ୍ରେସ୍ ସିଷ୍ଟମ୍ସିଏଲଏମଲିନେନର ଜଟିଳତା ଅନୁସାରେ ବିଭିନ୍ନ ପ୍ରେସ୍ ପ୍ରକ୍ରିୟା ବାଛିପାରିବେ। (ଲିନେନ୍ କୁ ଏହି ଦୁଇଟି ଭାଗରେ ବିଭକ୍ତ କରାଯାଇଛି: ଟାୱେଲ୍, ଚାଦର, କ୍ୱିଲ୍ଟ କଭର, ତକିଆ କଭର, ନୂତନ ଏବଂ ପୁରୁଣା, କପା, ପଲିଷ୍ଟର, ମିଶ୍ରିତ, ଇତ୍ୟାଦି)

ଲୁଗାର ସେବା ଜୀବନ ଭିନ୍ନ, ଏବଂ କପଡ଼ାର ଚାପ ମଧ୍ୟ ଭିନ୍ନ।

ଲିନେନ୍ ଏବଂ ନିଷ୍କାସନ କାର୍ଯ୍ୟଦକ୍ଷତାର ବିଭିନ୍ନ କପଡ଼ା ଘନତ୍ୱ ଅଛି, ଯାହାକୁ ନିୟନ୍ତ୍ରଣ କରିବା ପାଇଁ ମଧ୍ୟ ବିଭିନ୍ନ ପଦକ୍ଷେପ ଆବଶ୍ୟକ।

ଲିନେନର ବିଭିନ୍ନ କପଡ଼ା ଘନତ୍ୱ ଅଛି ଯାହାକୁ ନିୟନ୍ତ୍ରଣ କରିବା ପାଇଁ ବିଭିନ୍ନ ପଦକ୍ଷେପ ଆବଶ୍ୟକ।

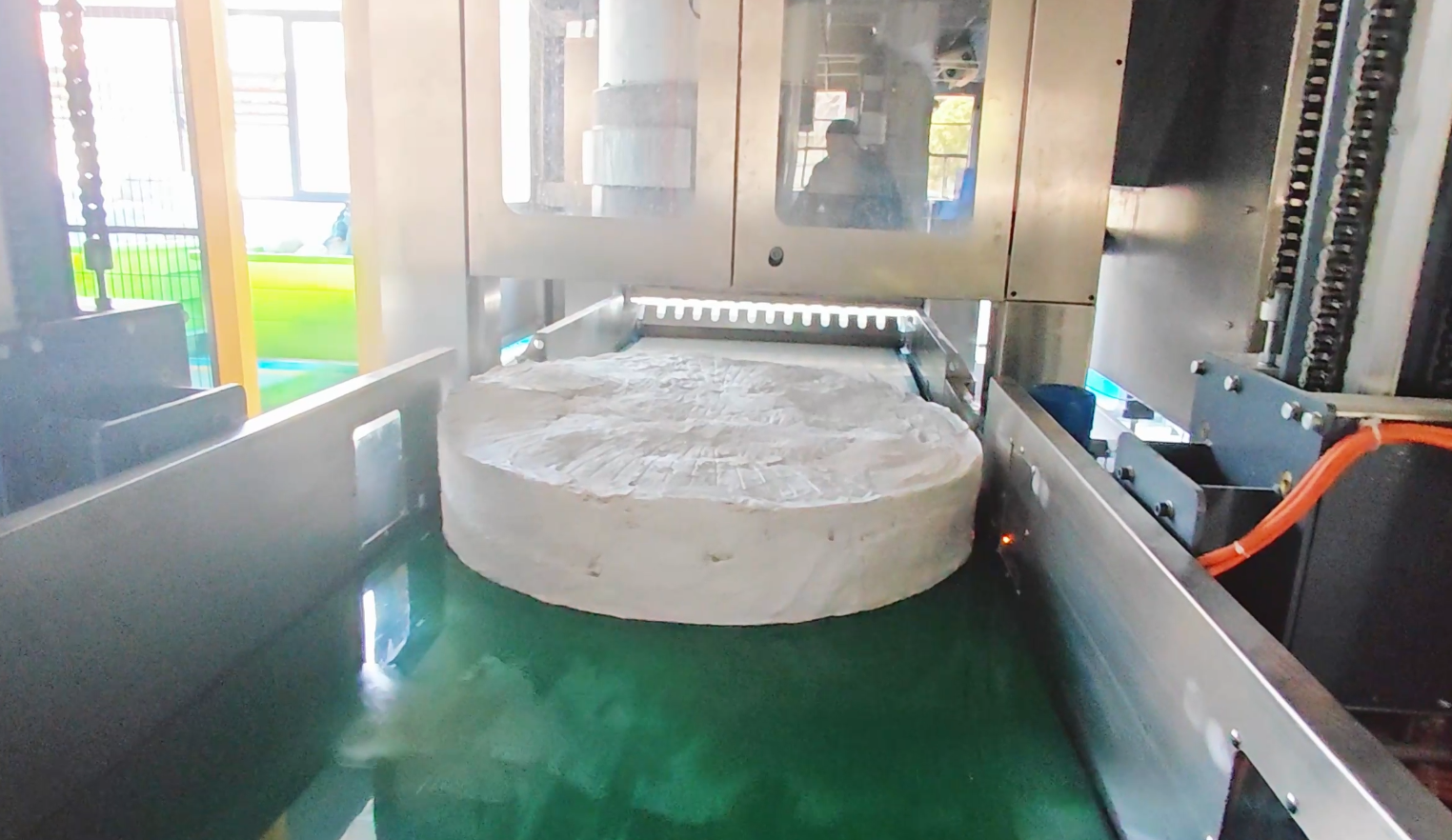

ଏହି ପ୍ରଭାବିତ କାରକଗୁଡ଼ିକର ଭଙ୍ଗାକୁ ନିୟନ୍ତ୍ରଣ କରିବା ପାଇଁ CLM ପ୍ରେସରଗୁଡ଼ିକର ଭିନ୍ନ ଭିନ୍ନ ଚାପ ପଦ୍ଧତି ଅଛି। CLM ପ୍ରେସକୁ ଏକ ପ୍ରି-ପ୍ରେସିଂ ସେକ୍ସନ ଏବଂ ତିନୋଟି ମୁଖ୍ୟ ଚାପ ବିଭାଗରେ ବିଭକ୍ତ କରାଯାଇଛି। ପ୍ରି-ପ୍ରେସିଂ ଏବଂ ପ୍ରି-ପ୍ରେସିଂ ନୁହେଁ ଉଭୟକୁ ବାଛିହେବ। ଏହା ବିଭିନ୍ନ ଲିନେନ୍ସ ଅନୁସାରେ ଭିନ୍ନ ଚାପ ପ୍ରକ୍ରିୟାକୁ ସମ୍ପୂର୍ଣ୍ଣ ଭାବରେ ସେଟ୍ କରିପାରିବ ଯାହା ଦ୍ୱାରା ଲିନେନର କ୍ଷତି ହାର ହ୍ରାସ ପାଇପାରିବ।

❑ ପୂର୍ବରୁ ଦବାଇବା ଏବଂ ମୁଖ୍ୟ ଦବାଇବା

ପ୍ରି-ପ୍ରେସିଂର ମୁଖ୍ୟ କାର୍ଯ୍ୟ ହେଉଛି: ଯେତେବେଳେ ଲିନେନ୍ କେବଳ ପ୍ରେସ୍ ବାସ୍କେଟରେ ଢାଳି ଦିଆଯାଏ, ପାଣି ଅଧିକ ଥାଏ, ଏବଂ ଏହା ଅସମାନ ଥାଏ। କିଛି ଲିନେନ୍ ହପର ସହିତ ସଂଲଗ୍ନ ଥାଏ। ପ୍ରି-ପ୍ରେସକୁ ବହୁତ କମ୍ ଚାପରେ ସେଟ୍ କରାଯାଇପାରିବ, ଏବଂ ଅସମାନ କପଡ଼ାକୁ ସମତଳ କରିବା ସମୟରେ ପ୍ରଚୁର ପରିମାଣର ପାଣି ଏବଂ ବାୟୁ ନିର୍ଗତ କରିବା ପାଇଁ ଅନୁରୂପ ସ୍ଥିତି। ଏହି ଚକ୍ରରେ, ପାଣି ଥଳି ଚାପ ସୃଷ୍ଟି କରେ ନାହିଁ।

ତା'ପରେ ମୁଖ୍ୟ ଚାପ ପ୍ରୟୋଗ କରନ୍ତୁ। ପ୍ରଥମ ଭାଗଟି ହେଉଛି ଦ୍ୱିତୀୟ ନିଷ୍କାସନ ଏବଂ ନିଷ୍କାସନ ପ୍ରକ୍ରିୟା, ଏବଂ ଜଳଥଳୀ ସ୍ଥିତିକୁ ପ୍ରେସ୍ ବାସ୍କେଟ ନିଷ୍କାସନ ଗାତ ଦେଇ ଚାପିବାକୁ ପଡିବ ଯାହା ଦ୍ୱାରା ମୂଳତଃ ଲିନେନ୍ ରୁ ପ୍ରଚୁର ପରିମାଣରେ ପାଣି ଏବଂ ପବନ ଖାଲି ହୋଇପାରିବ। ଏହି ପଦକ୍ଷେପ ଲିନେନ୍ କୁ ସୁରକ୍ଷା ଦେବା ପାଇଁ ବନ୍ଦ କରିବାକୁ ବାଛିପାରିବ। ଲିନେନ୍ ଉପରେ ଶୋଷିତ ଆର୍ଦ୍ରତାକୁ ବାହାର କରିବା ପାଇଁ କମ୍ ଗତି ଏବଂ କମ୍ ଚାପ ନିଶ୍ଚିତ କରାଯିବା ଉଚିତ। ଏହି ପର୍ଯ୍ୟାୟରେ, ଉଚ୍ଚ-ଚାପ ପର୍ଯ୍ୟାୟରେ ଲିନେନ୍ ଭାଙ୍ଗିବା ଏଡାଇବା ପାଇଁ ଧୀର ଚାପରେ ଲିନେନ୍ କୁ କଡ଼ାକଡ଼ି ଭାବରେ ଚାପି ଦିଆଯାଏ, ଯେତେବେଳେ ଲିନେନ୍ ରେ ଶୋଷିତ ଏକ ବଡ଼ ପରିମାଣର ଆର୍ଦ୍ରତା ବାହାର କରାଯାଏ।

ଯେତେବେଳେ ଦ୍ୱିତୀୟ ପର୍ଯ୍ୟାୟ ଜଳଥଳୀ ଏକ ନିର୍ଦ୍ଦିଷ୍ଟ ଚାପରେ ପହଞ୍ଚିଥାଏ, ସେତେବେଳେ ଚାପ ସଂରକ୍ଷଣ ପାଇଁ ଏହାକୁ ତୃତୀୟ ପର୍ଯ୍ୟାୟକୁ ପରିବର୍ତ୍ତନ କରାଯାଏ। ଏହି ପର୍ଯ୍ୟାୟର କାର୍ଯ୍ୟ ହେଉଛି ଅବଶିଷ୍ଟ ପାଣିକୁ ଚିପି ବାହାର କରିବା। ଏହି ପର୍ଯ୍ୟାୟ ସମୟ ସ୍ଥିର କରିପାରିବ। ଏହା ଯେତେ ଅଧିକ ସମୟ ନେବ, ସେତେ ଅଧିକ ପାଣି ଚିପି ବାହାର କରିବ।

❑ ଟାୱେଲ୍ ଦବାଇବା

ତଉଲିଆଟି ସହଜରେ ଚୂର୍ଣ୍ଣ ହୁଏ ନାହିଁ। ଯଦି ଏକ ତଉଲିଆ ଚାପିବା କାର୍ଯ୍ୟକ୍ରମ 42 ବାର ଉପରେ ପହଞ୍ଚିପାରିବ ନାହିଁ (CLM ପ୍ରେସ୍(୪୭ ବାର୍ ପର୍ଯ୍ୟନ୍ତ ପହଞ୍ଚିପାରେ), ତେବେ ଟାୱେଲର ଆର୍ଦ୍ରତା ଅଧିକ ରହିବ। ଶୁଖାଇବା ସମୟ ଏବଂ ଶକ୍ତି ବ୍ୟବହାର ଅଧିକ ହେବ, ଯାହା ମାନକ ଟନେଲ୍ ୱାଶର୍ ସିଷ୍ଟମର ଆବଶ୍ୟକତା ପୂରଣ କରେ ନାହିଁ।

ଯେତେବେଳେ ପ୍ରେସିଂ ଟାୱେଲ୍ ପ୍ରୋଗ୍ରାମ୍ ସେଟ୍ ହୋଇଯାଏ, ପ୍ରି-ପ୍ରେସିଂ ପର୍ଯ୍ୟାୟକୁ ବାତିଲ କରାଯାଇପାରିବ, ଏବଂ ମୁଖ୍ୟ ପ୍ରେସିଂ ପର୍ଯ୍ୟାୟ ଏବଂ ଚାପ-ଧାରଣ ପର୍ଯ୍ୟାୟକୁ ଅଧିକ ସମୟ ଦିଆଯିବା ଉଚିତ। ଚାପ ଧରିବା ସମୟ ଯେତେ ଅଧିକ ହେବ, ସେତେ ଅଧିକ ପାଣି ବାହାର କରାଯିବ, ଆର୍ଦ୍ରତା ସେତେ କମ୍ ହେବ, ଶୁଖାଇବା ସମୟ ସେତେ କମ୍ ହେବ ଏବଂ ଅଧିକ ଶକ୍ତି ସଞ୍ଚୟ ହେବ।

❑ ଉଚ୍ଚ-ଘନତା ସିଟ୍ ଏବଂ ଡୁଭେଟ୍ କଭର ବନାମ ପୁରୁଣା ସିଟ୍ ଏବଂ ଡୁଭେଟ୍ କଭର

କିଛି ହୋଟେଲ ଗ୍ରାହକ ଚାରି କିମ୍ବା ପାଞ୍ଚ ବର୍ଷ ପୁରୁଣା ଚାଦର ଏବଂ ଡୁଭେଟ୍ କଭର ବ୍ୟବହାର କରି ଚାଲିଛନ୍ତି ଯାହା ଭାଙ୍ଗି ନାହିଁ। ଏହି ପ୍ରକାରର ବେଡ୍ ସିଟ୍ ଏବଂ ଡୁଭେଟ୍ କଭର ପାଇଁ, ଆମେ ପ୍ରତ୍ୟେକ ପଦକ୍ଷେପର ଗତି, ସ୍ଥାନ ଏବଂ ଚାପକୁ ସଜାଡ଼ି କ୍ଷତିକୁ ନିୟନ୍ତ୍ରଣ କରିପାରିବା। ଭାଙ୍ଗିବା ହାରକୁ ନିୟନ୍ତ୍ରଣ କରିବା ପାଇଁ ପ୍ରତ୍ୟେକ ଲିନେନ୍ ପାଇଁ ଭିନ୍ନ ଭିନ୍ନ ପଦ୍ଧତି ବିକଶିତ କରାଯାଇଛି, ସମ୍ପୂର୍ଣ୍ଣ ପ୍ରେସର ଚାପକୁ ଅନ୍ଧ ଭାବରେ ହ୍ରାସ କରି ଲିନେନ୍ ଭାଙ୍ଗିବାକୁ ରୋକିବା ପରିବର୍ତ୍ତେ, ଯାହା ଲଣ୍ଡ୍ରି ପ୍ଲାଣ୍ଟର ବାଷ୍ପ ବ୍ୟବହାରକୁ ଅନିବାର୍ଯ୍ୟ ଭାବରେ ବୃଦ୍ଧି କରିବ।

ପ୍ରେସର ଗଠନମୂଳକ ଡିଜାଇନ୍ ଏବଂ ହାର୍ଡୱେର୍ ଦିଗଗୁଡ଼ିକ ମଧ୍ୟ ଲିନେନ୍ କ୍ଷତି ଉପରେ ପ୍ରଭାବ ପକାଇବ। ଆମେ ପରବର୍ତ୍ତୀ ପ୍ରବନ୍ଧରେ ଏହାର ବିଶ୍ଳେଷଣ ଜାରି ରଖିବୁ।

ପୋଷ୍ଟ ସମୟ: ଏପ୍ରିଲ-୧୬-୨୦୨୫